Conserto de motor de máquina de lavar DIY

O motor da máquina de lavar é o coração da unidade, o órgão mais importante, sem o qual todos os outros não funcionarão. É claro que quando um motor queima, você precisa resolver o problema o mais rápido possível, mas comprar uma peça nova pode ser bastante caro. Na verdade, é como comprar uma máquina de lavar nova. Mas e se você puder consertar o motor da máquina de lavar e, assim, dar-lhe uma segunda vida? Vamos ver se isso é possível e, em caso afirmativo, como?

O motor da máquina de lavar é o coração da unidade, o órgão mais importante, sem o qual todos os outros não funcionarão. É claro que quando um motor queima, você precisa resolver o problema o mais rápido possível, mas comprar uma peça nova pode ser bastante caro. Na verdade, é como comprar uma máquina de lavar nova. Mas e se você puder consertar o motor da máquina de lavar e, assim, dar-lhe uma segunda vida? Vamos ver se isso é possível e, em caso afirmativo, como?

Primeiro, o “motor” precisa ser removido

Existem três tipos de motores SM: inversores, comutadores e assíncronos. No momento, a maioria das máquinas de lavar em todo o mundo estão equipadas com motores comutadores, portanto, usando o exemplo deles, consideraremos todo o procedimento.

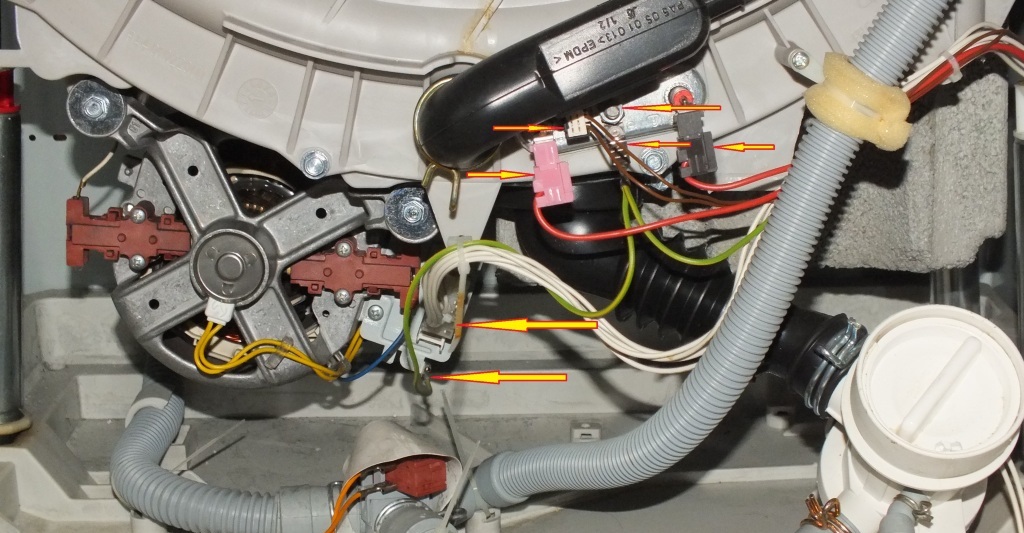

Naturalmente, você precisa começar desmontando a máquina de lavar e removendo o próprio motor. Desconecte sua assistente doméstica de todas as comunicações e posicione-a de forma que você tenha acesso fácil a ela pelos quatro lados. Tome uma atitude.

- Remova o painel que esconde as linhas de serviços públicos. Para máquinas com carregamento frontal, este é o painel traseiro; para máquinas com carregamento vertical, é o painel lateral. Desparafuse os parafusos e deslize a parede para baixo.

- Localize a polia (a roda grande adjacente ao tambor) e a correia de transmissão que vai para ela. Segure a correia neste ponto, gire a polia e remova a correia. O algoritmo de ações lembra a substituição de uma corrente de bicicleta.

- Remova a fiação do motor.

- Usando uma chave inglesa ou outra ferramenta adequada, remova os parafusos que prendem o motor no soquete.

- Retire o motor. Ele é preso por pinos retos, então você precisa retirá-lo balançando-o levemente para baixo e para frente. Artesãos experientes batem levemente com um martelo para facilitar a tarefa, mas é melhor não arriscar, você não quer danificar a peça inadvertidamente.

Normalmente o processo de desmontagem é fácil para os usuários.Agora que o motor elétrico está em suas mãos e diante de seus olhos, você pode iniciar o diagnóstico.

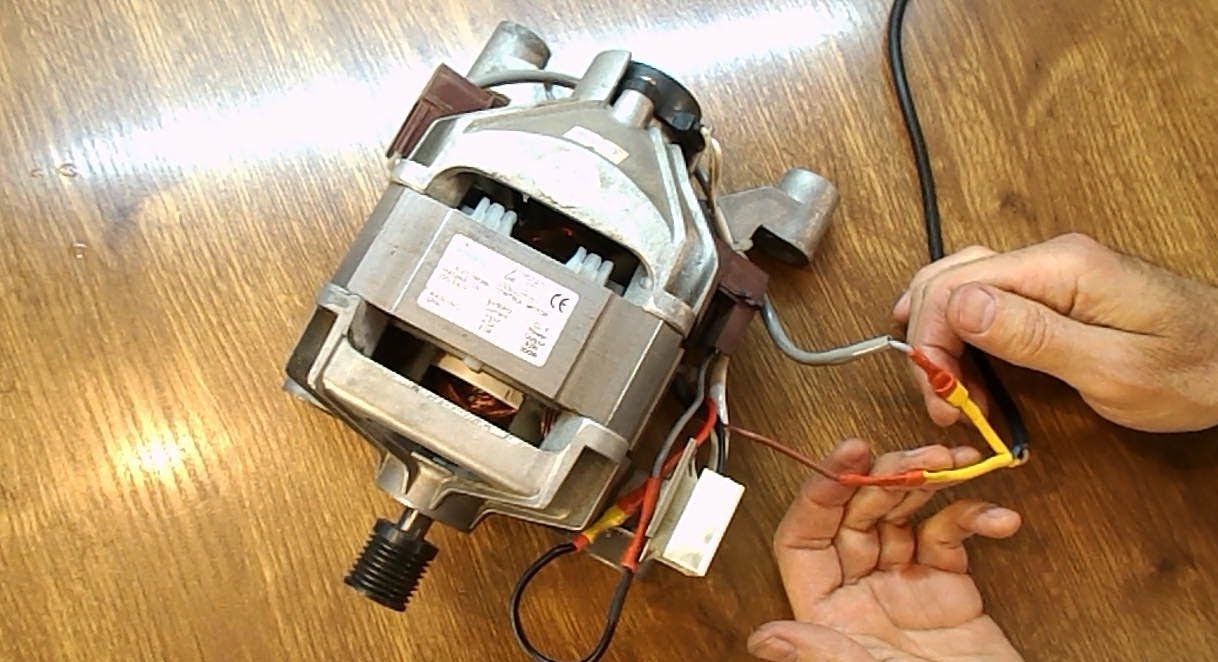

Execução de teste do motor removido

É necessário ligar o motor em modo de teste. Para fazer isso, encontre uma fonte CA de 220 volts. Conecte os enrolamentos do rotor e do estator em um circuito em série e conecte a fonte CA aos conectores restantes.

Importante! Para se garantir em caso de curto-circuito no motor, você também deve conectar ao circuito um dispositivo elétrico com potência de aproximadamente 500 Watts; um elemento de aquecimento de uma máquina de lavar ou alguma lâmpada potente servirá; se ocorrer um curto-circuito, o elemento de aquecimento começará a aquecer rapidamente e a lâmpada acenderá intensamente.

Você terá muita sorte se encontrar um transformador automotivo potente, com potência acima de 500 watts, com sua ajuda é muito bom para alimentar o circuito. A velocidade do motor existente será mais fácil de controlar. Fusíveis com corrente nominal de 5 a 10 A podem ser incluídos no circuito para maior segurança.

Quando o motor começar a girar e ganhar velocidade, procure faíscas fortes onde as escovas e o comutador se encontram. Se acender fortemente, o motor provavelmente está com defeito. Em geral, as escovas, as lamelas do comutador, bem como os enrolamentos do rotor e do estator são as partes mais vulneráveis do motor, que na maioria das vezes falham.

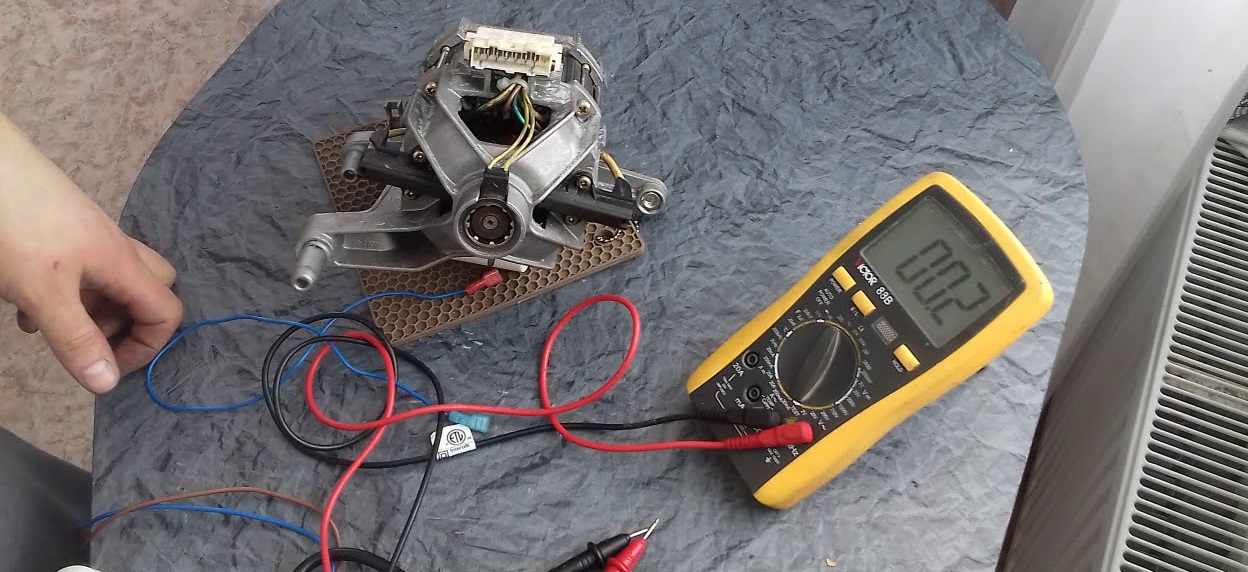

Verificando os elementos do motor com um testador

Se a causa do mau funcionamento estiver no enrolamento do rotor ou do estator, isso pode ser identificado pelas especificidades da operação do motor: a potência é bastante fraca, aparece ruído estranho e durante um teste fica muito quente. Um multímetro ajudará você a verificar essa suposição. Deve ser configurado para medir resistência. Agora faça o seguinte:

- encontre o passaporte do motor, onde são fornecidos os valores de medição de referência. A seguir, aplique sucessivamente as pontas de prova do multímetro nas lamelas do rotor. As diferenças nos valores não devem ser superiores a 0,5 Ohm, e os próprios valores devem corresponder aos valores de referência. Se houver desvio, há curto-circuito entre espiras;

- se você não tem passaporte, pode tentar uma forma tátil e charmosa de determinar o problema. Se a resistência nas lamelas for insuficiente, a intensidade da corrente aumenta, o que leva ao aquecimento das lamelas, você sentirá com os dedos. Ao mesmo tempo, aparecerá um cheiro característico de queimado;

- se a resistência, ao contrário, sair da escala durante a discagem, isso indica ruptura de um dos enrolamentos;

- Agora, usando o mesmo esquema, você precisa ligar o estator do motor. Realizar medições de resistência entre os contatos do enrolamento;

- Agora você precisa verificar o curto-circuito dos enrolamentos na carcaça do estator. Aplique uma ponta de prova do multímetro na parte de ferro do estator e a outra em todos os anéis coletores.

Se o estator operar sem interrupção, o valor da resistência será muito alto, provavelmente chegando a centenas de Mega Ohms.

As ripas estão intactas?

As lamelas do rotor são fixadas por um material adesivo especial. Quando o rotor emperra ou ocorre um curto-circuito entre as voltas, ocorre um forte aquecimento e as lamelas começam a descascar. Também é possível que o contato na seção do rotor esteja quebrado.

Às vezes, aparecem pequenos cortes nas lamelas, o que faz com que as escovas se desgastem mais rapidamente e produzam fortes faíscas. As razões para tal avaria podem ser o bloqueio do rotor ou o início da lavagem com as abas do tambor abertas em máquinas com carregamento vertical.

Os pincéis estão intactos?

As escovas fazem parte do motor, portanto para diagnóstico devem ser retiradas de lá. Vejamos o algoritmo usando o exemplo de uma máquina de lavar de carregamento superior da Bosch. Os fabricantes da Bosch utilizam motores comutadores padrão em todos os seus modelos, portanto as informações descritas a seguir serão relevantes para a grande maioria dos proprietários de máquinas de lavar.

- Retire o motor e coloque-o de forma que seja conveniente trabalhar com ele.

- Nos modelos de motores mais antigos, as escovas estavam localizadas sob a tampa superior, então era necessário remover o motor para chegar até elas. Se o seu motor for deste tipo, marque com algo a localização dos parafusos de fixação na carcaça e no estator antes de desmontá-los. Você pode usar um marcador brilhante ou riscar as marcas com algo pontiagudo.

Se você misturar as laterais durante a montagem subsequente, logo na partida do carro, você se deparará com o fato de que a bobina do tacogerador irá queimar. O tacogerador é responsável pela rotação do motor, e a própria bobina é enrolada em um fio grosso como um fio de cabelo. Se houver um erro, a tensão não será aplicada às escovas, mas à bobina, o que levará à queima.

Observação! Claro, você pode retornar a bobina do estator ao seu lugar, mas não será capaz de apenas regular a rotação do motor, mesmo que o motor em si funcione muito bem.

- Nos motores modernos, as escovas podem ser removidas sem desmontagem. Encontre o lado do motor oposto ao eixo. Lá você verá almofadas especiais, cada uma com um fio conectado a ela. Para remover a escova, remova o terminal da almofada forçando-o com algo afiado.

- No site você verá dois pequenos nichos. Mova a almofada para a esquerda para que os entalhes se alinhem com as laterais de metal que seguram a escova.

- Use algo para prender o pincel e retirá-lo.

Agora dê uma olhada no produto. Os novos pincéis têm cerca de 35 milímetros de comprimento e os que estão em uso há muito tempo têm de 5 a 10 milímetros. Com base nessas informações, determine se sua escova ainda está adequada para manutenção.

Solução de problemas do motor

Todos os problemas descritos acima são bastante fáceis de reparar com as próprias mãos. No guia abaixo iremos levá-lo do simples ao complexo, começando pelos pincéis.

Não adianta descrever detalhadamente o processo de instalação, pois é intuitivo. Como último recurso, repita as etapas descritas acima na ordem inversa.No entanto, quanto aos detalhes em si, algumas palavras ainda devem ser ditas sobre eles.

Quase todos os pincéis produzidos nas fábricas são colados e poucas pessoas conseguem encontrar peças de reposição originais no varejo.

Mas há uma dúzia de elementos sólidos de fabricantes terceirizados nas prateleiras das lojas, e isso confunde os usuários comuns. Além disso, na Internet, alguns mestres estão persuadindo ativamente o uso de pincéis colados por causa de sua maciez, mas simplesmente não é possível verificar na prática se isso é verdade ou não, então não se confunda: pegue o que encontrar.

O próximo reparo mais difícil são as lamelas do rotor. Se o problema for avançado e o desprendimento das lamelas for muito grave, o rotor não poderá ser reparado. Mas se as lamelas se soltarem apenas +- 0,5 mm, uma ranhura giratória ajudará.

- Fixe bem o rotor na máquina.

- Ligue a máquina.

- Alinhe a espessura.

- Terminado o procedimento, é necessário limpar perfeitamente os vãos entre as ripas para que não fique nenhum grão.

- A seguir, teste a resistência das lamelas com um multímetro. Se o curto-circuito ainda persistir, repita o procedimento de remoção até que seja completamente eliminado.

Atenção! Este método de reparo tem vida curta, pois elimina a consequência do problema, e não o problema em si e nem sua causa; um antigo reparado definitivamente não funcionará melhor do que um novo coletor de fábrica.

O que devem fazer aqueles cujas lamelas se soltaram mais de 0,5 mm ou se soltaram completamente? Sinta-se à vontade para se livrar do rotor antigo. Está praticamente irreparável. Em casos raros, algo pode ser feito, mas não pode ser feito sem equipamentos especiais e caros. Quanto aos enrolamentos do estator e do rotor, os reparos são novamente possíveis, mas isso não é economicamente viável. Você não pode fazer isso com as próprias mãos; você precisa procurar uma pessoa que aceite rebobinar o enrolamento, mas ele cobrará um preço tão alto que será mais fácil comprar um motor novo e até pagar um técnico para instalação.

Interessante:

Comentários do leitor

- Compartilhe sua opinião - deixe um comentário

Adicione um comentário