Erro F5 na máquina de lavar Gorenje

Se você encontrar o erro F5 na máquina de lavar Gorenje, não poderá hesitar. Este código está na lista dos mais perigosos, por isso não atrase o diagnóstico. Quais peças estão em risco, onde procurar o “culpado” do acidente e como consertar o equipamento? Agora falaremos sobre isso em detalhes.

Se você encontrar o erro F5 na máquina de lavar Gorenje, não poderá hesitar. Este código está na lista dos mais perigosos, por isso não atrase o diagnóstico. Quais peças estão em risco, onde procurar o “culpado” do acidente e como consertar o equipamento? Agora falaremos sobre isso em detalhes.

Por que esse código apareceu?

Em 50% dos casos, as razões para o aparecimento do erro F5 nas máquinas de lavar Gorenje estão na parte eletrônica e resultam em firmware caro para a placa de controle. O fato é que as máquinas de lavar modernas são sensíveis às mudanças de tensão na rede, principalmente na fase de centrifugação. Se neste momento as leituras de corrente saltarem, o circuito de controle do motor se perde e a unidade eletrônica perde o controle da situação.

Para eliminar a influência das quedas de tensão da rede na eletrônica da lavadora, vale a pena incluir um estabilizador especial no circuito.

O erro F5 também sinaliza superaquecimento do motor. Isso é causado pelo uso contínuo e prolongado da máquina. Assim, um código geralmente é exibido no display se o usuário, após um programa de 2 a 3 horas, ligar imediatamente o próximo programa. Neste caso, o sistema detecta um aumento de temperatura na carcaça do motor e emite um código de advertência. Para corrigir a situação, basta deixar a máquina descansar por 15 a 30 minutos.

Inspeção e reparo

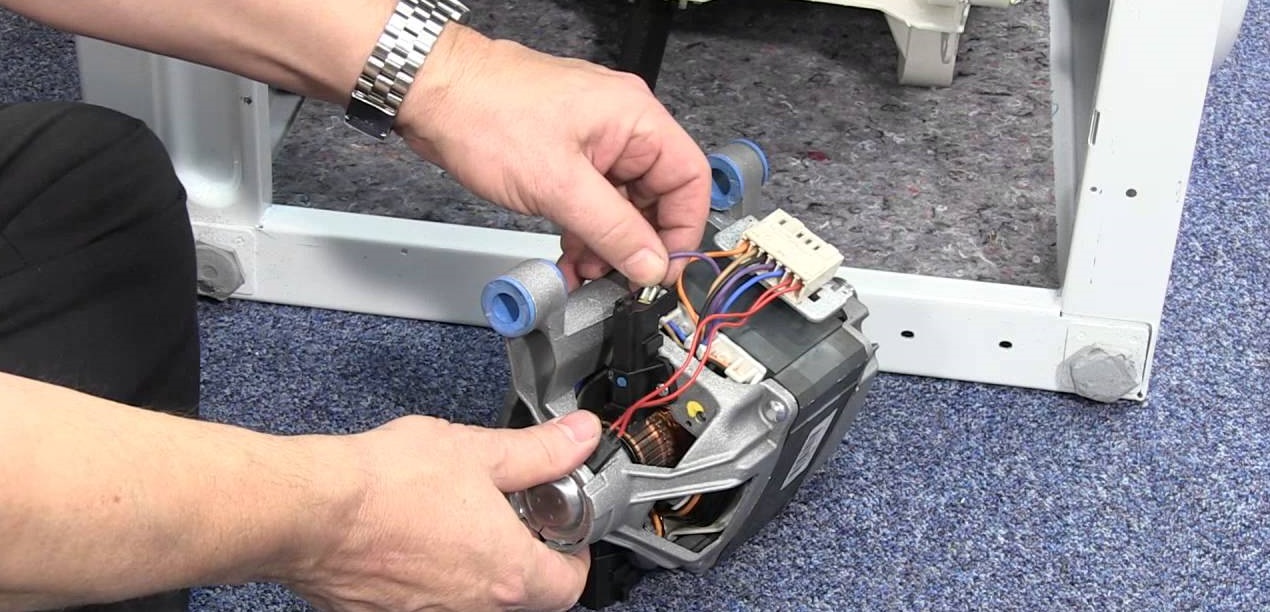

Se o motor esfriou, mas o erro F5 não desapareceu, você terá que descobrir o que fazer a seguir. O principal objeto de atenção será o motor da máquina de lavar, que deve ser retirado da carcaça e verificado quanto a vazamentos e integridade. Desligamos a máquina da rede elétrica, abastecimento de água e esgoto e iniciamos a desmontagem parcial da máquina.

- Desparafusamos os parafusos do painel traseiro, retiramos e levamos para o lado.

- Encontramos e removemos a correia de transmissão puxando o elástico enquanto giramos a polia.

Para evitar erros durante a remontagem, recomenda-se registrar na câmera a localização da fiação conectada ao motor.

- Afrouxamos os parafusos que prendem o motor e, afrouxando a peça, retiramos-a do assento.

A partir deste momento começa o reparo direto, que consiste na verificação passo a passo de todos os “pontos doloridos” do motor. Em primeiro lugar na lista estão as escovas elétricas, que são feitas de grafite e se desgastam na carcaça do motor durante a operação da máquina. Se a ponta estiver muito desgastada, a eletricidade não será transmitida ao motor, a rotação do tambor para e as próprias escovas começam a acender. Portanto, desamarramos a fiação, soltamos o terminal e avaliamos o estado das “carvões”. Quando metade estiver apagada, substitua-as da seguinte forma:

As escovas elétricas do motor são substituídas aos pares, mesmo que uma delas esteja intacta.

- remova o pó de grafite dos assentos;

- compramos pincéis semelhantes;

- prenda a mola e insira-a no “soquete”;

- devolva o terminal e conecte a fiação.

Quando as escovas ainda estão intactas, continuamos a solucionar problemas e ligamos o enrolamento do rotor. Quando em curto e quebrado, o motor não funciona com força total, fazendo com que o tambor gire muito lentamente ou fique parado. O motor para frequentemente, pois o termostato do motor mostra excesso da norma, a proteção automática é acionada e o sistema para. Mas mesmo um ligeiro aumento na temperatura leva ao desprendimento das lamelas e outras consequências negativas. É fácil verificar o estado do enrolamento com as próprias mãos.

- Defina o multímetro para o modo de resistência.

- Conectamos as sondas às duas lamelas.

- Avaliamos o resultado no display. Se forem exibidos números entre 20 e 200 ohms, a peça está correta. Exceder a norma indica que ocorreu uma ruptura e valores baixos indicam um curto-circuito.

- Verificamos se o rotor está fechado. Ligamos o modo buzzer no testador, aplicamos uma sonda no rotor e fixamos a segunda nas lamelas, uma por uma.

- Vamos ouvir. A ausência de rangido confirmará a funcionalidade do rotor e a ausência de danos.

A seguir, verificamos a integridade dos enrolamentos do estator. Fechamos a fiação, aplicamos a ponta de prova do testador no modo buzzer e ouvimos novamente. O rangido informará sobre o curto-circuito e a queima do motor que ocorreu. Nesse caso, é inútil consertar o motor e rebobinar o enrolamento é caro e pouco prático. É melhor substituir o motor por um que esteja funcionando.

O erro F5 também é causado pelo descascamento das lamelas, tanto por aquecimento quanto por emperramento dos mancais. Um feitiço também é provocado se um programa com tambor aberto for iniciado em máquinas de carregamento superior. Em qualquer caso, perde-se o contacto com o rotor e o motor não funciona correctamente. Você pode eliminar o problema girando as áreas problemáticas em um torno.

Se não houver dúvidas sobre o desempenho do motor, então em F5 a culpa é do painel de controle. Não é altamente recomendável reparar o módulo por conta própria. É melhor entrar em contato imediatamente com profissionais.

Interessante:

Comentários do leitor

- Compartilhe sua opinião - deixe um comentário

Adicione um comentário