Naprawa silnika pralki Bosch

Samodzielna naprawa silnika pralki Bosch nie jest możliwa w przypadku każdej awarii. Nawet początkujący mistrz może wymienić zużyte szczotki elektryczne, ale zeszlifowanie lameli lub wyregulowanie uzwojenia nie jest możliwe - jest to znacznie trudniejsze i ryzykowne. W każdym razie najpierw musisz zdiagnozować silnik i wyjaśnić problem. Pracę silnika można sprawdzić na kilka sposobów. Sugerujemy rozważenie wszystkich opcji diagnostycznych, a także instrukcji rozwiązywania problemów.

Samodzielna naprawa silnika pralki Bosch nie jest możliwa w przypadku każdej awarii. Nawet początkujący mistrz może wymienić zużyte szczotki elektryczne, ale zeszlifowanie lameli lub wyregulowanie uzwojenia nie jest możliwe - jest to znacznie trudniejsze i ryzykowne. W każdym razie najpierw musisz zdiagnozować silnik i wyjaśnić problem. Pracę silnika można sprawdzić na kilka sposobów. Sugerujemy rozważenie wszystkich opcji diagnostycznych, a także instrukcji rozwiązywania problemów.

Opcje weryfikacji

Prawie wszystkie pralki Bosch są wyposażone w silniki komutatorowe, które obracają bęben poprzez napęd pasowy. Zaletą tych silników jest to, że można je przetestować w domu.. Najważniejsze jest przestudiowanie schematu obwodu elektrycznego silnika i zapamiętanie zasad bezpieczeństwa. Połączenie w większości silników komutatorowych zorganizowane jest według następującego schematu:

Obserwuje się więc pewną sekwencję. Napięcie 220 woltów dostarczane do silnika jest najpierw dostarczane do triaka sterującego, następnie prąd trafia do styków przekaźnika wstecznego (II lub I), a następnie do uzwojenia stojana i wirnika. Sygnał do przełączania trybów i zmiany mocy jest dostarczany przez tablicę sterującą poprzez transformator i grupy styków urządzenia sterującego. Tachogenerator umieszczony na obudowie reguluje prędkość przyspieszania silnika, a wychodząca siła tarcia szczotki elektrycznej wygładza się.

Pralki Bosch wyposażone są w silniki komutatorowe, które wymagają napędu pasowego.

Uzwojenie stojana ma dwie sekcje, co zmniejsza prawdopodobieństwo wystąpienia zakłóceń, które mogą wystąpić na skutek iskier na komutatorze.Zmieniając polaryzację przewodu, zmienia się strona obrotu bębna. Po przełączeniu na wirowanie aktywowany jest dostarczony wylot. W takim przypadku prąd jest podłączony do jednego z zewnętrznych zacisków i samego gniazdka. Jeśli ten ostatni zostanie obniżony, oznacza to, że podkładka pracuje tylko w trybie standardowym, natomiast ruch wału jest powolny i płynny.

Aby przetestować silnik komutatorowy własnymi rękami, musisz dostarczyć prąd bezpośrednio do urządzenia. Wyładowanie następuje po połączeniu szeregowym z uzwojeniami stojana i wirnika. Pracujący silnik będzie szumiał i zacznie pracować, a kiedy się zamknie, zostanie zauważone nagrzewanie się obwodu. Schematycznie to połączenie wygląda następująco:

Istnieje inna opcja diagnozowania silnika. Łączymy uzwojenia stojana i wirnika w sposób opisany powyżej, ale jako źródło zasilania wykorzystujemy specjalny autotransformator o mocy ponad 500 W. Ta ścieżka jest uważana za bezpieczniejszą, ponieważ pozwala lepiej kontrolować przyspieszenie silnika i szybko reagować na nieprzewidziane sytuacje. Najlepiej byłoby zachować ostrożność i włączyć do obwodu bezpiecznik 5 lub 10 A.

W przypadku braku transformatora stosuje się regulator elektroniczny. Za jego pomocą łatwiej jest kontrolować moc danego obciążenia, zapobiegając przegrzaniu silnika. Ciekawe, że możesz sam wykonać takie urządzenie: wystarczy znaleźć odpowiedni schemat w Internecie.

Początkującym łatwiej jest przetestować silnik wizualnie. Przykładowo po uruchomieniu silnika oceń ile iskrzą szczotki komutatora. Jeśli iskier jest dużo, oznacza to, że w układzie wystąpiła awaria - należy rozebrać silnik i przeprowadzić zaawansowaną diagnostykę.

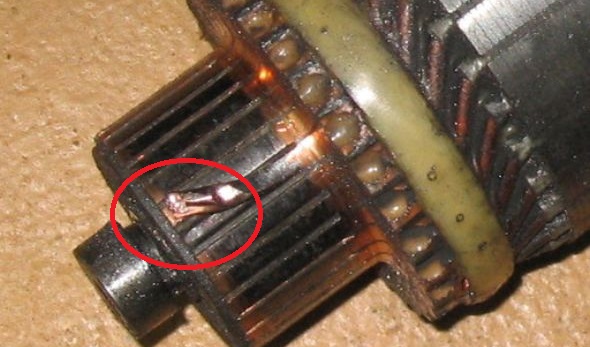

Oderwanie lameli

Często silnik nie działa z powodu utraty kontaktu z sekcją uzwojenia wirnika. Dzieje się tak, jeśli listwy silnika lub drut obok nich nie są w porządku. Prąd dostarczany do silnika w ogóle nie dociera do wirnika lub jego natężenie jest znacznie wyższe od poziomu znamionowego. W każdym przypadku istnieje ryzyko zwarcia lub przegrzania.

Lamele to metalowe płytki przyklejone do wału komutatora i pomagające w przekazywaniu prądu przez obwód. Po podłączeniu elektrycznie do sekcji uzwojenia powstają specjalne haczyki niezbędne do lepszego kontaktu. Jednak podczas pracy silnika przewody często przyczepiają się do wystających elementów i urywają się. Podczas naprawy konieczne jest przywrócenie integralności urządzenia.

Eksploatacja silnika z odklejonymi lamelami jest niebezpieczna – możliwe jest zwarcie ze wszystkimi konsekwencjami.

Trudniej jest, jeśli lamele odkleją się. Przyczyną takiej awarii jest nadmierne nagrzewanie się na skutek zwarcia lub zakleszczenia wirnika. Przez płytki przepływa prąd przekraczający poziom roboczy, co prowadzi do przegrzania i oderwania cienkiego metalu. Jak pokazuje praktyka, częściej wyładowania występują z powodu:

- wadliwe łożyska, które nagle „zatrzymują” silnik;

- zaniedbanie mycia przy niezamocowanych klapach bębna w myjce pionowej, co prowadzi do nagłego zatrzymania instalacji.

Listwy nie odklejają się bez powodu. Co więcej, ich odejście wyraźnie wskazuje na współistniejące awarie silnika lub niewłaściwą pracę maszyny. Konieczne jest nie tylko naprawienie samego problemu, ale także „praca nad błędami”.

Jeżeli lamele lekko się odkleiły, o 0,5 mm lub mniej, wówczas naprawa silnika ograniczy się do rowkowania wału na specjalnej maszynie.Będziesz musiał zidentyfikować wszystkie odpady, oczyścić je, a następnie dokładnie sprawdzić poddane obróbce obszary, usuwając kurz i zadziory.

Odklejenie lameli można potwierdzić testem ręcznym. Wystarczy powoli obracać wirnik dłonią i słuchać: jeśli usłyszysz charakterystyczny trzask, oznacza to, że płytki przylegają do uzwojenia.

Wymiana pędzli własnymi rękami

Jeśli silnik przestanie działać z powodu zużytych szczotek elektrycznych, rozwiązanie problemu jest proste - zdemontuj stare i zainstaluj nowe. Pierwszym krokiem jest zajęcie się wymianą i zakup podobnych części zamiennych. Doboru podzespołów dokonuje się na podstawie numeru seryjnego pralki lub silnika. Idealnym rozwiązaniem jest usunięcie uszkodzonych pędzli i zabranie ich do sklepu.

Nie można wybierać szczoteczek elektrycznych losowo. Nawet pralki Bosch wykorzystują różne typy części: z obudową i bez, ze stykami środkowymi i narożnymi. Aby nie popełnić błędu, ważne jest dokładne sprawdzenie asortymentu i podanie sprzedawcy marki i numeru seryjnego maszyny. Zwłaszcza jeśli analog zostanie zamówiony w sklepie internetowym.

Szczotki montuje się bezpośrednio na silniku. Aby je wymienić, należy najpierw wyjąć silnik z maszyny. Postępujemy w ten sposób:

- odsuń tylną ściankę od korpusu odkręcając wszystkie dostarczone śruby;

- znajdujemy silnik umieszczony pod bębnem;

- zdejmujemy pasek napędowy ciągnąc go do siebie jednocześnie kręcąc kołem pasowym;

- zwolnij przewody ze styków silnika;

- poluzuj śruby mocujące silnik (wystarczy klucz 8 mm);

- wyciągamy silnik z gniazda, odchylając jego korpus na boki.

Zaleca się nagrywanie wszystkich manipulacji aparatem fotograficznym lub wideo, aby uniknąć błędów podczas ponownego montażu.

Wyjęty z pralki silnik kładziemy na płaskiej, suchej powierzchni i kontynuujemy naprawę. Musisz znaleźć dwie szczotki elektryczne przymocowane do boków obudowy, wyjąć je i sprawdzić. Sekwencja jest następująca:

- odłączyć przewód podłączony do obudowy szczotki elektrycznej;

- przesuń kontakt w dół;

- rozciągnij sprężynę;

- wyciągnij szczoteczkę.

Następnie otwiera się obudowę szczoteczki i mierzy się znajdującą się w środku końcówkę węglową. Jeśli długość „węgla” jest mniejsza niż 0,7 cm, konieczna jest wymiana. Montujemy nowy drążek w gnieździe, ściskamy sprężynę, mocujemy w gnieździe, przesuwamy styk do góry i podłączamy przewody.

Druga szczotka jest demontowana i instalowana zgodnie z podobnymi instrukcjami. Nie ma znaczenia, czy zostanie usunięty – pręty węglowe wymienia się zawsze parami. Następnie przywracamy silnik na miejsce i montujemy podkładkę, postępując w odwrotnej kolejności:

- włóż silnik do „gniazdka” i przymocuj go za pomocą elementów złącznych;

- podłączyć okablowanie;

- napinamy pasek napędowy, najpierw zakładając go na koło pasowe, a następnie, obracając, na duże koło;

- Obudowę montujemy poprzez przykręcenie tylnego panelu.

Pozostaje tylko sprawdzić nowe szczotki elektryczne. Włączamy szybkie pranie i oceniamy działanie silnika. Jeśli silnik uruchomi się i obróci bęben jak poprzednio, wszystko zostanie wykonane poprawnie.

Uzwojenia są uszkodzone lub zwarte

Problemy z przyspieszeniem pojawiają się również w przypadku uszkodzenia uzwojenia: silnik nie uruchamia się lub bęben obraca się bardzo słabo. Faktem jest, że w zwojach drutu występują zwarcia, silnik zaczyna się przegrzewać, uruchamiany jest termistor, a system pilnie wyłącza zasilanie ze względów bezpieczeństwa. Przy następnym uruchomieniu sytuacja się powtarza, aż do przepalenia czujnika temperatury, a następnie sam silnik ulegnie awarii.

Uzwojenie sprawdza się za pomocą multimetru zgodnie z następującym algorytmem:

- włącz tester w trybie „Omomierz”;

- mocujemy sondy do sąsiednich lameli;

- Oceniamy rezystancję (norma wynosi od 0,1 do 0,4 oma).

Samodzielna naprawa uzwojenia jest bardzo niebezpieczna. Lepiej zwrócić się do profesjonalistów lub kupić nowy silnik.

Ciekawy:

Komentarze czytelników

- Podziel się swoją opinią - zostaw komentarz

Dodaj komentarz