Błąd 4 w pralce Gorenje

Błąd 4 w pralce Gorenje nie wyświetla się zbyt często. Jeśli po raz kolejny po uruchomieniu prania na wyświetlaczu nadal widzisz kod F4, istnieją dwie możliwości: zadzwoń do technika z centrum serwisowego lub skontaktuj się z „praktycznym” współmałżonkiem, który rozumie, jak działają pralki. Zastanówmy się, jak zinterpretować ten kod błędu i jakie części automatu będą musiały zostać sprawdzone.

Błąd 4 w pralce Gorenje nie wyświetla się zbyt często. Jeśli po raz kolejny po uruchomieniu prania na wyświetlaczu nadal widzisz kod F4, istnieją dwie możliwości: zadzwoń do technika z centrum serwisowego lub skontaktuj się z „praktycznym” współmałżonkiem, który rozumie, jak działają pralki. Zastanówmy się, jak zinterpretować ten kod błędu i jakie części automatu będą musiały zostać sprawdzone.

Znaczenie tego szyfru

Aby zrozumieć powód, dla którego pralka Gorenje odmawia pracy, należy zagłębić się w dekodowanie czwartego kodu. Błąd 4 wskazuje na awarię silnika CMA lub obrotomierza lub przerwę w okablowaniu między tymi elementami. Niezwykle rzadko F4 powiadamia o awarii triaka na płycie sterującej, który odpowiada za silnik elektryczny i czujnik Halla.

Lepiej powierzyć naprawę modułu sterującego specjalistom, bez pewnej wiedzy i doświadczenia sytuacja może się tylko pogorszyć.

Prawdopodobnie mówimy o następujących uszkodzeniach silnika:

- zużycie szczotek elektrycznych;

- wada lameli;

- awaria uzwojenia stojana lub wirnika;

- przerwane przewody itp.

Należy po kolei zdiagnozować elementy pralki Gorenie. Zaleca się najpierw sprawdzić czujnik Halla, a dopiero potem przystąpić do kontroli silnika elektrycznego. Powiemy Ci, jak samodzielnie przeprowadzić diagnostykę.

Testowanie obrotomierza

Przed rozpoczęciem naprawy musisz dowiedzieć się, gdzie znajduje się obrotomierz w pralkach Gorenje. Tachogenerator steruje prędkością obrotową silnika i jest montowany bezpośrednio na wirniku silnika. Co mam zrobić żeby dostać się do czujnika Halla? Algorytm będzie następujący:

- wyłącz zasilanie pralki;

- odłączyć urządzenie od sieci wodociągowej i kanalizacyjnej;

- Odkręć śruby mocujące tylną ściankę obudowy, wyjmij ją i odłóż na bok;

- Ostrożnie zdejmij pasek napędowy. Jest to dość proste - zacznij ciągnąć go do siebie, jednocześnie wolną ręką obracając koło pasowe;

- odłączyć kabel zasilający od silnika elektrycznego. Przed wyjęciem przewodów zrób zdjęcie schematu połączeń lub zaznacz je, pozwoli to uniknąć pomylenia połączeń podczas ponownego montażu;

- Odkręć śruby mocujące silnik;

- zacznij luzować silnik tam i z powrotem, pozwoli to na wyjęcie elementu z obudowy.

Uzyskano dostęp do tachogeneratora, można go dokładnie obejrzeć. Ze względu na silne wibracje maszyny podczas pracy, styki mogą się poluzować lub mocowania czujników mogą się poluzować. Błąd 4 można wyeliminować, po prostu dokręcając mocowanie lub przywracając uszkodzony łańcuch. Jeżeli podczas oględzin zewnętrznych nie zostaną wykryte żadne wady, należy sprawdzić rezystancję czujnika Halla.

Do dalszej diagnostyki potrzebny będzie multimetr. Po pierwsze, możesz wybrać tryb wyznaczania rezystancji na urządzeniu. Przyłóż sondy testera do styków tachogeneratora. Jeśli ekran multimetru wyświetla wartość około 60-70 omów, oznacza to, że czujnik Halla działa.

Po drugie, możesz przełączyć tester w tryb pomiaru napięcia. Podczas tego testu zostanie ustalone, czy czujnik wytwarza prąd, czy nie. W celu diagnostyki sondy urządzenia przykłada się do styków tachogeneratora, a drugą ręką obraca się silnik. Jeśli wartości na ekranie multimetru ulegną zmianie (w granicach 0,2 V), oznacza to, że czujnik działa.

Obrotomierz rzadko ulega awarii, dlatego należy zwrócić szczególną uwagę na sprawdzenie integralności połączenia przewodów.

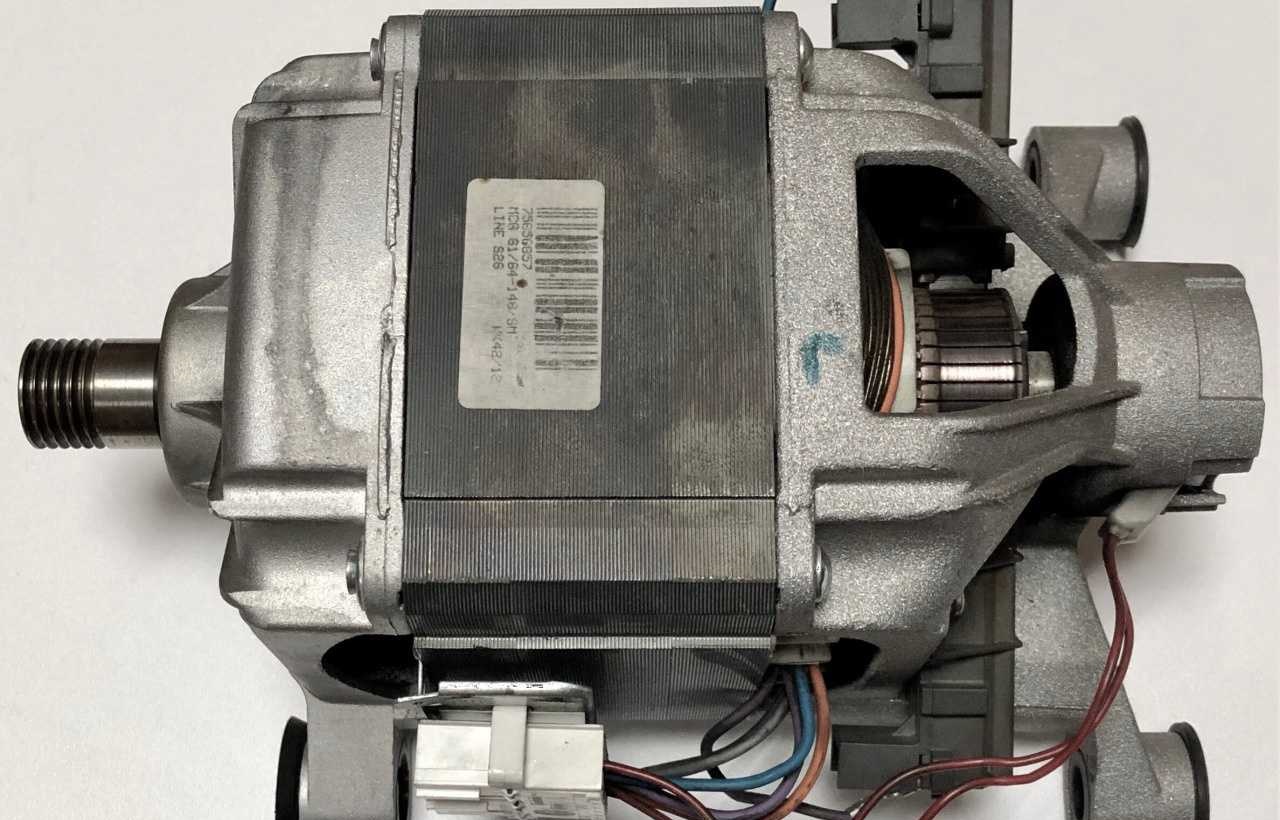

Szczegółowa kontrola silnika

Jeśli przyczyną kodu 4 nie było uszkodzenie obrotomierza i połączeń, należy rozpocząć kontrolę silnika elektrycznego maszyny. Szczotki silnika to grafitowe pręty umieszczone po obu stronach jego korpusu. Szczotki elektryczne stykające się z wirnikiem są stopniowo usuwane. Jeżeli elementy są mocno zużyte, prąd przestaje płynąć do wirnika, w wyniku czego zatrzymuje się obrót silnika. Jeśli szczotki elektryczne są mocno zużyte, może wystąpić iskrzenie.

Aby samemu sprawdzić szczotki należy odłączyć od nich przewody, przesunąć zacisk i wyjąć pręt grafitowy. Jeżeli nastąpiło więcej niż połowa zużycia, szczotki należy wymienić. Co więcej, od razu należy wymienić dwa pręty, niezależnie od stopnia ścierania drugiego. Uszkodzone części są usuwane, teren oczyszczany z pyłu grafitowego, a na pierwotnym miejscu instalowane są nowe szczotki elektryczne. Następnie podłącza się okablowanie.

Jeżeli po oględzinach szczotek nie stwierdzono uszkodzeń, należy sprawdzić uzwojenie wirnika. Jeśli nastąpi zwarcie, silnik się przegrzeje, uruchomi się zabezpieczenie i silnik po prostu się nie uruchomi. Do sprawdzenia uzwojenia wirnika przydatny jest multimetr. Algorytm działań podczas diagnozowania za pomocą testera:

- przełącz przełącznik urządzenia w tryb wykrywania rezystancji;

- przymocuj sondy urządzenia do lameli;

- Porównaj wartości wyświetlane na ekranie multimetru z wartościami standardowymi.

Jeśli wszystko jest w porządku, urządzenie wytworzy rezystancję w zakresie od 20 do 200 omów. Gdy uzwojenie pęknie, wartości na testerze dążą do nieskończoności. Gdy w obwodzie wystąpi zwarcie, liczby na ekranie będą minimalne.

Aby zapobiec zwarciu w uzwojeniu wirnika, ustaw multimetr w tryb brzęczyka. Jedną sondę należy doprowadzić do żelazka rotora, drugą do każdej blaszki. O usterce poinformuje Cię tester „pikający”.

Stan silnika można również sprawdzić mierząc rezystancję uzwojenia stojana. Przewody są ze sobą połączone i przykładana jest do nich sonda testera (multimetr musi pracować w trybie brzęczyka). W przypadku zwarcia silnika słychać charakterystyczny pisk. W takim przypadku sytuację można naprawić jedynie poprzez całkowitą wymianę silnika elektrycznego. Naprawa silnika będzie niepraktyczna, ponieważ przewinięcie uzwojenia jest znacznie trudniejsze i droższe niż instalacja nowego silnika.

Może to być również spowodowane łuszczeniem się blaszek. Zbadaj talerze. Jeśli znajdziesz na nich wady, możesz spróbować samodzielnie pozbyć się łuszczenia na tokarce lub skontaktować się z warsztatem.

Ciekawy:

3 komentarze czytelników

Dziękuję!

Dziękuję bardzo! Wszystko jest bardzo jasne.

Dziękuję z głębi serca