Marcha atrás en el motor de la lavadora.

Según las estadísticas, las averías más "graves" de las lavadoras son las averías del módulo electrónico y el desgaste del conjunto de cojinetes. Los problemas restantes, aunque ocurren con más frecuencia, son fáciles de solucionar. Incluso si el "asistente doméstico" está irremediablemente roto, su "corazón", es decir, el motor, normalmente sigue funcionando correctamente y puede reutilizarse.

Según las estadísticas, las averías más "graves" de las lavadoras son las averías del módulo electrónico y el desgaste del conjunto de cojinetes. Los problemas restantes, aunque ocurren con más frecuencia, son fáciles de solucionar. Incluso si el "asistente doméstico" está irremediablemente roto, su "corazón", es decir, el motor, normalmente sigue funcionando correctamente y puede reutilizarse.

Por lo tanto, el motor de la lavadora se utiliza a menudo en la fabricación de varias máquinas: esmeriladoras, tornos, etc. Para que un dispositivo casero funcione correctamente, es necesario invertir el motor de la lavadora. Averigüemos cómo hacerlo nosotros mismos.

Recogemos todo lo que necesitas.

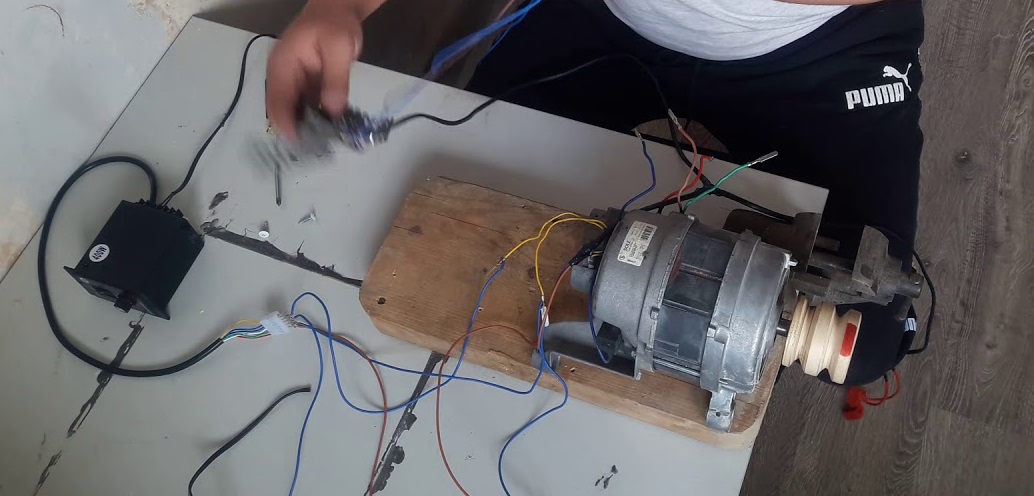

Durante los trabajos para conectar el motor eléctrico y garantizar su marcha atrás, se necesitarán dispositivos y herramientas especiales. Para comprobar el circuito eléctrico, resulta útil un multímetro estándar. Puedes adquirir un probador en tiendas especializadas.

Además, el proceso requerirá:

- interruptor de palanca (interruptor de corriente eléctrica) 220 voltios, 15 amperios;

- controlador de velocidad del motor;

- cables de diferentes colores (se recomienda utilizar azul (cero) y marrón (fase));

- el propio motor eléctrico (un motor de cualquier máquina automática antigua servirá);

- cinta insultiva;

- destornilladores;

- Envasado de pasta termoconductora.

Por supuesto, debes tener a mano otros materiales necesarios para construir un dispositivo casero. Cuando todo el equipo esté preparado, podrás empezar a trabajar.

Alimentando el motor

Primero, examine cuidadosamente el motor eléctrico desmontado. El colector suele tener 6 terminales: dos para conectar un tacómetro y un par de cables para los devanados del estator y del rotor. El tacogenerador fuera de la lavadora no es útil, por lo que estos contactos se pueden descartar inmediatamente.

Para alimentar un motor monofásico, es necesario conectar la salida del estator y el comienzo del devanado del rotor, y conectar los otros extremos al contacto cero y a la fase.

Para determinar los terminales de bobinado en el enchufe, necesitará un multímetro. Se debe aplicar una sonda del probador al terminal y la libre se debe colocar alternativamente contra los otros contactos. Si el óhmetro señala un cortocircuito, significa que dos terminales están conectados al mismo devanado eléctrico.

Cuando todo esté en orden, podrá aplicar un voltaje estándar de 220 voltios al motor. En una situación normal, el motor comenzará a funcionar y comenzará a girar unilateralmente, en sentido antihorario o en el sentido de las agujas del reloj.

¿Cómo garantizar la rotación inversa?

La inversión de un motor eléctrico es un cambio en la rotación del rotor en la dirección opuesta. Para garantizar este proceso, es necesario cambiar la posición de los extremos de uno de los devanados. Entonces el motor comenzará a moverse en la otra dirección.

Para no interferir constantemente con el circuito y reorganizar los cables del devanado, es mejor instalar un dispositivo especial. La dirección de rotación del rotor se puede cambiar haciendo clic en un interruptor de palanca. La conexión es fácil de hacer usted mismo.

Para comenzar, gire el interruptor y examine las marcas en la parte inferior del dispositivo. Hay designaciones para todas las salidas y también se presenta un diagrama de conexión para diferentes posiciones del interruptor (derecha e izquierda). Para que le resulte más fácil de entender, dibuje un circuito elemental: dos devanados de motor y un par de contactos de interruptor. Los cables del medio están conectados alternativamente a los cables laterales.

La salida de un devanado eléctrico debe conectarse al contacto inferior ubicado en el borde y alineado con un puente con el terminal más externo ubicado en la parte superior. Conecte el cable del devanado del estator al conector ubicado en el medio.

A continuación ya sólo queda incluir el rotor en el circuito. La salida del devanado del rotor debe conectarse a un contacto del conmutador y el cable de alimentación neutro al otro restante. Después de esto, es necesario organizar puentes diagonales entre los dos terminales exteriores. El primer terminal central del interruptor de palanca está conectado al "cero", el segundo a la "cola" del devanado del rotor.

Después de terminar el circuito, asegúrese de que todos los contactos estén conectados correctamente.

En resumen, los contactos intermedios del interruptor mecánico deben estar conectados: uno al cable neutro y el segundo al devanado eléctrico del estator. La "cola" opuesta de este devanado está conectada a la fase (cableado de color marrón). Es imperativo que los contactos diagonales estén conectados mediante puentes y que el cableado desde ellos se realice hasta el devanado del rotor.

Antes de arrancar el motor, ármate con un multímetro. Usando un probador, verifique cómo cambia el cortocircuito cuando se hace clic en el interruptor de palanca. Asegúrese de aislar todos los contactos. Puede cambiar la dirección de rotación del motor solo cuando el rotor se detenga por completo. Por lo tanto, no se apresure a hacer clic en el interruptor de palanca, espere hasta que el elemento deje de girar.

¿Cómo aumentar la velocidad del motor y reducirla?

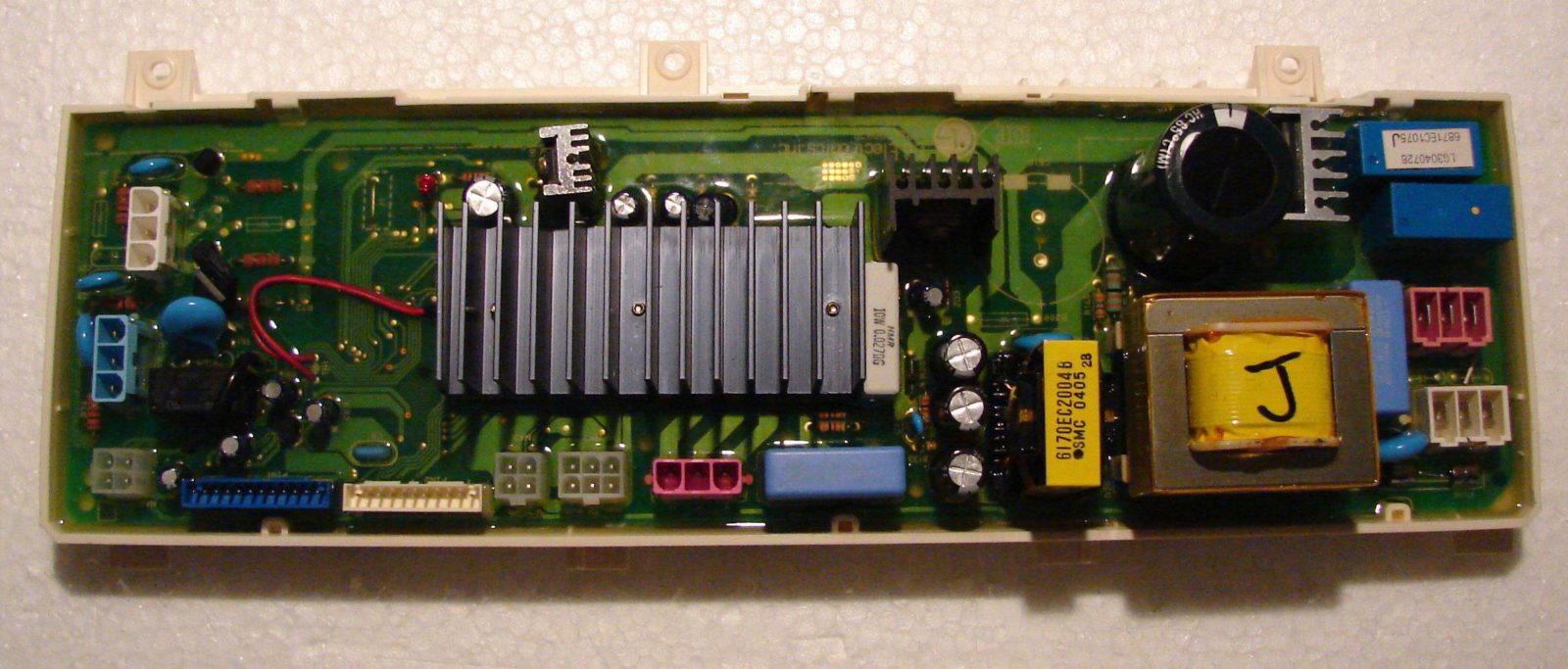

El controlador de velocidad del motor se puede pedir en el conocido sitio web de Aliexpress. Vale la pena entender que los productos baratos de China no siempre corresponden a la calidad declarada, así que asegúrese de diagnosticar el dispositivo.Retire el "relleno" interno de la carcasa e inspeccione cuidadosamente el triac. Si tienes suerte, tendrá un pequeño disipador que apenas cumple su función de evitar el sobrecalentamiento. En el peor de los casos, no estará allí en absoluto, entonces tendrás que comprar la pieza por separado.

En un radiador “imperfecto” tendrás que cortar una rosca M3. Luego aplique un poco de pasta térmica a la superficie del triac y fije el intercambiador de calor mejorado en su lugar original. Luego vuelva a montar el regulador.

Detrás del dispositivo hay una regleta con varios conectores y terminales. Todas las salidas están señalizadas. Es necesario encontrar el contacto neutro, fase y tierra, y a ellos se conectan los cables correspondientes.

El propósito de cada salida y el color del cable correspondiente se deben describir en el panel superior de la carcasa del controlador de velocidad.

Normalmente, el cable de salida amarillo es tierra, un par de azules son pines para conectar un tacómetro y el rojo brillante es una fase. Los contactos blanco nieve y verde son intercambiables, lo que está regulado por un puente. Puedes determinar la resistencia de los terminales probándolos con un multímetro.

Una vez que comprenda el dispositivo, conéctelo al motor. Verifique que los cables estén conectados a los terminales correctos. Cuando termine, aplique voltaje de 220 voltios al controlador de velocidad del motor eléctrico. Ahora es fácil cambiar los modos de velocidad y rotación del motor con sus propias manos.

También hay un agujero especial en las paredes del controlador. Está diseñado para ajustar los modos de funcionamiento del motor eléctrico con una resistencia variable. Puede configurar el paso para cambiar la velocidad del motor. Luego, cuando la cadena arranque, la rotación del rotor no será “entrecortada”, sino que comenzará suavemente, casi desde cero.

Interesante:

Comentarios del lector

- Comparte tu opinión - deja un comentario

Añadir un comentario