Motorreparatur einer Samsung-Waschmaschine

Es ist nicht immer möglich, den Motor einer Samsung-Waschmaschine selbst zu reparieren. Selbst ein unerfahrener Handwerker kommt mit dem Austausch verschlissener elektrischer Bürsten zurecht, aber das Abschleifen von Lamellen oder das Einstellen der Wicklung sind komplexere und manchmal riskantere Aufgaben. Bei einer Fehlfunktion des Motors ist zunächst eine Diagnose durchzuführen und die Ursachen des Problems zu ermitteln. Schauen wir uns an, wie man es richtig macht.

Es ist nicht immer möglich, den Motor einer Samsung-Waschmaschine selbst zu reparieren. Selbst ein unerfahrener Handwerker kommt mit dem Austausch verschlissener elektrischer Bürsten zurecht, aber das Abschleifen von Lamellen oder das Einstellen der Wicklung sind komplexere und manchmal riskantere Aufgaben. Bei einer Fehlfunktion des Motors ist zunächst eine Diagnose durchzuführen und die Ursachen des Problems zu ermitteln. Schauen wir uns an, wie man es richtig macht.

Umfassende Motorprüfung

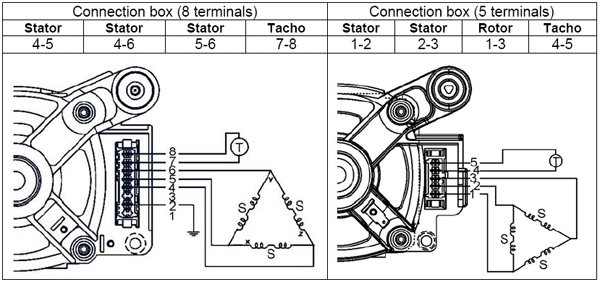

Viele Modelle von Samsung-Waschmaschinen sind mit Elektromotoren vom Typ Kommutator ausgestattet. Sie drehen die Trommel über einen Riemenantrieb. Solche Motoren haben einen wichtigen Vorteil: Gerätebesitzer können sie auf Wunsch zu Hause selbst testen. Die einzige Voraussetzung ist, die Sicherheitsregeln einzuhalten und den elektrischen Schaltplan des Motors zu kennen.

Bei Elektromotoren mit Kommutator erfolgt der Anschluss nach einem bestimmten Schema. Der zugeführte Strom wird dem Triac zugeführt, dann nacheinander den Kontakten des Rückwärtsrelais, der Statorwicklung und dem Rotor. Beim Umschalten der Betriebsarten oder beim Ändern der Leistung wird das Signal von der Steuerplatine über die Kontaktgruppen des Befehlsgeräts und des Transformators übertragen. Die Beschleunigungsgeschwindigkeit des Motors wird von einem Tachogenerator gesteuert. Er befindet sich am Gehäuse. Und um die Reibungskraft auszugleichen, sind elektrische Bürsten vorgesehen.

Da die Statorwicklung zwei Abschnitte aufweist, verringert sich die Wahrscheinlichkeit von Störungen durch Funken am Kommutator. Die Änderung der Drehrichtung der Trommel erfolgt durch eine Änderung der Polarität am Kabel. Beim Umschalten in den Schleudermodus wird ein Rückzug bereitgestellt. Strom wird an den äußersten Anschluss und direkt an die Steckdose angeschlossen. Wenn er abgesenkt wird, läuft die Waschmaschine im Standardprogramm mit sanften und langsamen Wellenbewegungen.

Um einen Kommutatormotor mit eigenen Händen zu diagnostizieren, müssen Sie ihn direkt mit Strom versorgen. Die Entladung erfolgt nacheinander, wenn sie zuerst an die Statorwicklung und dann an den Rotor angeschlossen wird. Wenn der Motor ordnungsgemäß funktioniert, beginnt er zu brummen und zu arbeiten. Tritt ein Kurzschluss auf, wird der Stromkreis spürbar heiß.

Eine andere Möglichkeit, den Motor zu testen, besteht darin, die Stator- und Rotorwicklungen wie oben beschrieben zu verbinden und dann einen Spartransformator mit einer Leistung von mehr als 500 Watt als Stromquelle zu verwenden. Der Techniker nennt diese Option sicherer, da sie es ermöglicht, die Motorbeschleunigung klar zu überwachen und schnell zu reagieren, wenn eine unvorhergesehene Situation eintritt.

Wichtig! Um auf der sicheren Seite zu sein, müssen Sie bei der Diagnose mit dieser Methode eine 10- oder 5-Ampere-Sicherung in den Stromkreis einbauen.

Wenn die Verwendung eines Transformators nicht möglich ist, können Sie einen elektronischen Regler verwenden. Dies erleichtert die Lastkontrolle und verhindert eine Überhitzung des Motors. Manchmal stellen Spezialisten solche Geräte selbst her. Ihre Diagramme sind im Internet leicht zu finden.

Anfänger können die Leistung und Wartungsfreundlichkeit des Motors visuell beurteilen. Dazu müssen Sie es starten und sehen, wie die Kommutatorbürsten Funken erzeugen. Treten viele Funken auf, liegt eine Panne vor. Weitere Maßnahmen, die ergriffen werden sollten, sind die Demontage des Motors und umfangreiche Tests.

Ist eine Restaurierung der Lamellen möglich?

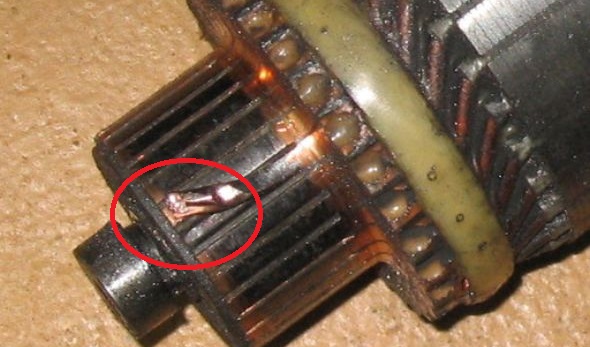

Fehlfunktionen von Elektromotoren werden häufig durch einen Kontaktverlust mit dem Rotorwicklungsabschnitt verursacht. Sie treten auf, wenn die Motorlamellen oder der daneben befindliche Draht beschädigt sind. Lamellen sind Metallplatten, die mit der Kommutatorwelle verbunden sind und Strom durch den Stromkreis übertragen. Wenn die Lamellen defekt sind, fließt kein Strom mehr zum Rotor oder seine Stärke liegt weit über dem Nennwert. Dadurch besteht die Gefahr eines Kurzschlusses oder einer Überhitzung.

Beim Verbinden der Lamellen mit den Wicklungsabschnitten werden Haken erzeugt, um den Kontakt sicherer zu machen.Doch beim Betrieb des Elektromotors können sich die Drähte an hervorstehenden Teilen verfangen und brechen. In diesem Fall besteht die Reparatur darin, die Integrität des Teils wiederherzustellen.

Es ist unsicher, eine Waschmaschine einzuschalten, bei der sich die Lamellen gelöst haben, da die Gefahr eines Kurzschlusses besteht.

Delaminierte Lamellen sind eine Folge von Überhitzung, die auftritt, wenn der Rotor blockiert oder kurzgeschlossen wird. Durch die Metallplatten fließt ein Strom, dessen Stärke höher ist als das Betriebsniveau. Dadurch überhitzt das dünne Metall und löst sich ab. Als häufigste Gründe für die Ablösung von Lamellen nennen Experten folgende:

- Schäden an den Lagern, die den Motor „blockieren“;

- bei Maschinen mit vertikaler Beladung - nicht befestigte Trommelklappen nach Beginn des Waschvorgangs und plötzlicher Arbeitsunterbrechung.

Abgelöste Lamellen weisen oft darauf hin, dass damit zusammenhängende Probleme aufgetreten sind oder dass die Waschmaschine nicht ordnungsgemäß benutzt wird. Das Entfernen von Metallplatten hat immer seine Voraussetzungen. Es ist wichtig, nicht nur den Motor zu reparieren, sondern auch zu überprüfen, ob das Gerät ordnungsgemäß funktioniert.

Bei einer geringfügigen Ablösung der Lamellen mit einem Spalt von nicht mehr als 0,5 mm hilft das Nuten der Welle, die Situation zu korrigieren. Es wird auf einer speziellen Maschine durchgeführt. Der Meister findet alle Abblätterungen, reinigt sie und prüft das Teil noch einmal sorgfältig, um Grate oder Staubpartikel zu entfernen.

Ein einfacher Test kann dabei helfen, eine Lamellenablösung festzustellen. Das kannst du selbst machen. Sie müssen den Motor langsam drehen und prüfen, ob ein knisterndes Geräusch zu hören ist. Sein Aussehen deutet darauf hin, dass die Lamellen an der Wicklung reiben.

Wickelprobleme

Übertaktungsprobleme werden manchmal durch eine fehlerhafte Wicklung verursacht. Möglicherweise springt der Motor überhaupt nicht an oder die Trommel dreht sich zu schwach. Bei Kurzschlüssen in den Drahtwindungen kommt es zu einer Überhitzung, dem Auslösen des Thermistors und einer Notabschaltung der Stromversorgung. Beim erneuten Starten der Waschmaschine wiederholt sich dieser Vorgang.Dies geschieht, bis der Temperatursensor durchbrennt und der Elektromotor selbst ausfällt.

Um einen Wicklungsfehler zu diagnostizieren, müssen Sie ein Multimeter verwenden. Sie müssen wie folgt vorgehen:

- Schalten Sie das Gerät ein, stellen Sie den Modus „Ohmmeter“ ein;

- Schließen Sie die Sonden an benachbarte Lamellen an;

- Das Multimeter sollte den Widerstandswert anzeigen. Normalerweise sollte er zwischen 0,1 und 0,4 Ohm variieren.

Wenn die Wicklung beschädigt ist, kann sie repariert werden. In den meisten Fällen sind Reparaturen jedoch wirtschaftlich nicht rentabel. Es ist einfacher und billiger, das gesamte Teil auszutauschen.

Es geht nur um die Bürsten

Wenn die Ursache der Motorstörung in abgenutzten elektrischen Bürsten liegt, ist es einfach, das Problem zu beheben. Es reicht aus, die beschädigten Teile zu entfernen und neue einzubauen. Dazu müssen Sie ähnliche elektrische Bürsten kaufen. Bei der Auswahl müssen Sie sich auf die Seriennummer der Maschine oder des Motors konzentrieren. Um Fehler zu vermeiden, können Sie alte Ersatzteile mitnehmen und in den Laden bringen. Verkäufer helfen Ihnen, die richtigen anhand der Seriennummer auszuwählen. Elektrische Bürsten können mit Eck- oder Mittelkontakten, mit oder ohne Gehäuse sein.

Sie sollten Teile nicht wahllos kaufen, denn selbst Samsung-Waschmaschinenmodelle sind mit verschiedenen Ersatzteilen ausgestattet.

Um die Bürsten auszutauschen, müssen Sie den Motor ausbauen. Sie sollten nach dem folgenden Algorithmus vorgehen:

- Lösen Sie die Schrauben, mit denen die Rückwand des Waschmaschinengehäuses befestigt ist;

- Suchen Sie einen Elektromotor. Er befindet sich unter der Trommel;

- Entfernen Sie den Riemen. Dazu müssen Sie ihn zu sich heranziehen und gleichzeitig die Riemenscheibe drehen;

- Lösen Sie die Verkabelung von den Kontakten;

- Lösen Sie die Schrauben, mit denen der Motor befestigt ist;

- Entfernen Sie ihn aus seinem Sitz. Sie müssen vorsichtig vorgehen und das Motorgehäuse von einer Seite auf die andere schwenken.

Meister raten Anfängern, den Vorgang des Ausbaus des Teils auf Video zu filmen oder Fotos zu machen, um beim Einbau des Motors keinen Fehler zu machen.

Der ausgebaute Motor muss auf eine ebene Fläche gelegt werden. Sie sollte trocken sein.Dann können Sie mit dem Austausch der elektrischen Bürsten beginnen. Sie sind an den Seiten des Gehäuses angebracht. Um die Ersatzteile zu entfernen, müssen Sie das für das Gehäuse geeignete Kabel abtrennen, den Kontakt nach unten bewegen und die Feder spannen. Danach können die Bürsten einzeln entfernt werden.

Das Gehäuse sollte geöffnet und die darin befindliche Kohlespitze gemessen werden. Wenn ihre Länge weniger als 0,7 mm beträgt, muss die Bürste ausgetauscht werden. Ein neuer Kohlestab wird in die Fassung eingesetzt. Dann müssen Sie die Feder zusammendrücken, das Teil im Sitz befestigen, den Kontakt nach oben bewegen und die Verkabelung anschließen.

Wenn sich während der Reparatur herausstellt, dass nur eine elektrische Bürste abgenutzt ist, müssen beide Kohlestäbe ausgetauscht werden; sie werden immer paarweise eingebaut. Nach dem Austausch der Bürsten können Sie den Motor einbauen und die Waschmaschine zusammenbauen. Die Arbeit wird folgendermaßen erledigt:

- Der Motor wird in eine „Fassung“ eingesetzt und mit Bolzen befestigt;

- Die Verkabelung wird angeschlossen;

- Der Antriebsriemen wird aufgesetzt;

- Das Gehäuse wird mit der Rückwand verschlossen, indem die Haltebolzen eingeschraubt werden.

Abgeschlossen werden die Reparaturarbeiten durch die Überprüfung der neuen Bürsten. Dazu schalten Sie das Schnellwaschprogramm ein. Wenn der Motor anspringt und die Trommel sich störungsfrei dreht, dann funktioniert das Gerät einwandfrei.

Interessant:

Leserkommentare

- Teilen Sie Ihre Meinung - hinterlassen Sie einen Kommentar

Kommentar hinzufügen