Reparatur des Waschmaschinenmotors zum Selbermachen

Der Waschmaschinenmotor ist das Herzstück der Einheit, das wichtigste Organ, ohne das alle anderen nicht funktionieren. Wenn ein Motor durchbrennt, müssen Sie das Problem natürlich so schnell wie möglich beheben, aber der Kauf eines neuen Teils kann recht teuer sein. Eigentlich so, als würde man eine neue Waschmaschine kaufen. Aber was wäre, wenn Sie den Motor der Waschmaschine reparieren und ihm so ein zweites Leben schenken könnten? Mal sehen, ob das möglich ist und wenn ja, wie?

Der Waschmaschinenmotor ist das Herzstück der Einheit, das wichtigste Organ, ohne das alle anderen nicht funktionieren. Wenn ein Motor durchbrennt, müssen Sie das Problem natürlich so schnell wie möglich beheben, aber der Kauf eines neuen Teils kann recht teuer sein. Eigentlich so, als würde man eine neue Waschmaschine kaufen. Aber was wäre, wenn Sie den Motor der Waschmaschine reparieren und ihm so ein zweites Leben schenken könnten? Mal sehen, ob das möglich ist und wenn ja, wie?

Zuerst muss der „Motor“ entfernt werden

Es gibt drei Arten von SM-Motoren: Wechselrichter-, Kommutator- und Asynchronmotoren. Derzeit sind die meisten Waschmaschinen weltweit mit Kommutatormotoren ausgestattet. Anhand ihres Beispiels betrachten wir den gesamten Vorgang.

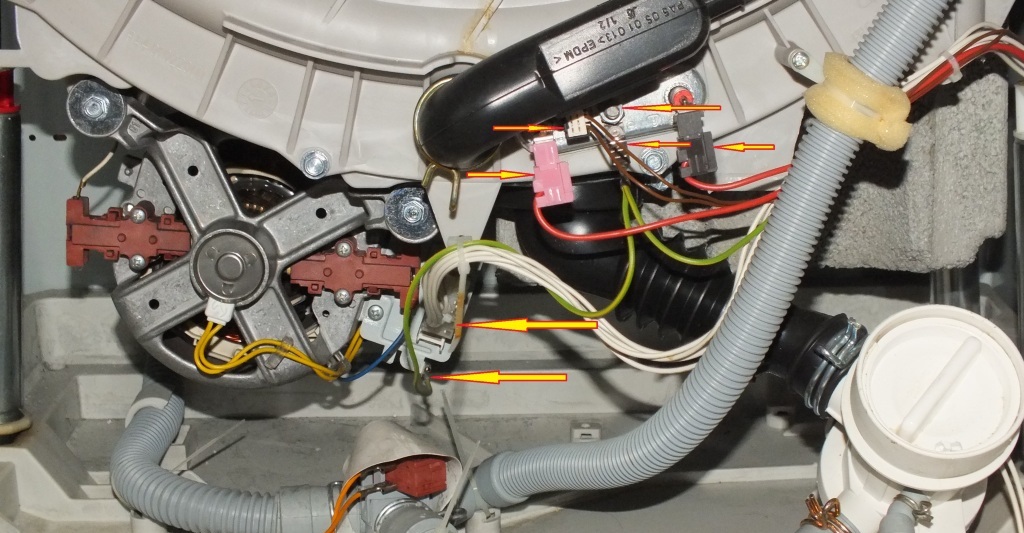

Natürlich müssen Sie zunächst die Waschmaschine zerlegen und den Motor selbst ausbauen. Trennen Sie Ihre Heimassistentin von jeglicher Kommunikation und positionieren Sie sie so, dass Sie sie von allen vier Seiten gut erreichen können. Handeln Sie.

- Entfernen Sie die Verkleidung, die die Versorgungsleitungen verdeckt. Bei Frontladermaschinen ist dies die Rückwand; Bei vertikal beladenen Maschinen ist es die Seitenwand. Lösen Sie die Schrauben und schieben Sie die Wand nach unten.

- Suchen Sie die Riemenscheibe (das große Rad neben der Trommel) und den Antriebsriemen, der darauf läuft. Fassen Sie den Riemen an dieser Stelle an, drehen Sie die Riemenscheibe und entfernen Sie den Riemen. Der Aktionsalgorithmus erinnert an den Austausch einer Fahrradkette.

- Entfernen Sie die Verkabelung vom Motor.

- Entfernen Sie mit einem Schraubenschlüssel oder einem anderen geeigneten Werkzeug die Schrauben, mit denen der Motor im Sockel befestigt ist.

- Nehmen Sie den Motor heraus. Er wird von geraden Stiften gehalten, Sie müssen ihn also herausnehmen, indem Sie ihn leicht nach unten und vorne bewegen. Erfahrene Handwerker klopfen leicht mit einem Hammer, um die Arbeit zu erleichtern. Es ist jedoch besser, kein Risiko einzugehen, da Sie das Teil nicht versehentlich beschädigen möchten.

Normalerweise ist der Demontagevorgang für Benutzer einfach.Da sich der Elektromotor nun in Ihren Händen und vor Ihren Augen befindet, können Sie mit der Diagnose beginnen.

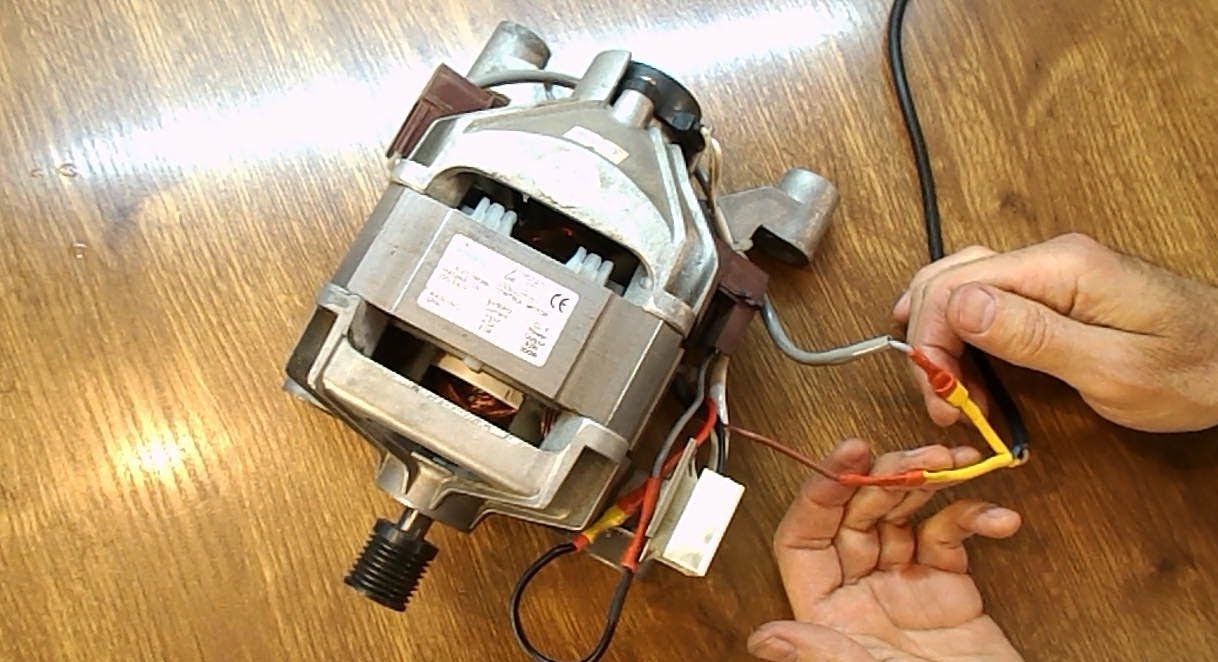

Probelauf des ausgebauten Motors

Es ist notwendig, den Motor im Testmodus zu starten. Suchen Sie dazu eine 220-Volt-Wechselstromquelle. Verbinden Sie die Rotor- und Statorwicklungen in einer Reihenschaltung und schließen Sie die Wechselstromquelle an die verbleibenden Anschlüsse an.

Wichtig! Um sich gegen einen Kurzschluss im Motor abzusichern, müssen Sie zusätzlich ein elektrisches Gerät mit einer Leistung von ca. 500 Watt an den Stromkreis anschließen; ein Heizelement einer Waschmaschine oder eine leistungsstarke Lampe reichen aus; Kommt es dennoch zu einem Kurzschluss, erwärmt sich das Heizelement schnell und die Lampe leuchtet hell.

Sie werden großes Glück haben, wenn Sie einen leistungsstarken Kfz-Transformator mit einer Leistung von über 500 Watt finden, mit dessen Hilfe sich die Schaltung sehr gut mit Strom versorgen lässt. Die Drehzahl des vorhandenen Motors lässt sich leichter steuern. Für mehr Sicherheit können Sicherungen mit einem Nennstrom von 5–10 Ampere in den Stromkreis eingebaut werden.

Wenn der Motor zu rotieren beginnt und an Drehzahl gewinnt, achten Sie auf starke Funkenbildung an der Stelle, an der sich die Bürsten und der Kommutator treffen. Wenn es starke Funken gibt, ist höchstwahrscheinlich der Motor defekt. Im Allgemeinen sind Bürsten, Kommutatorlamellen sowie Rotor- und Statorwicklungen die anfälligsten Teile des Motors, die am häufigsten ausfallen.

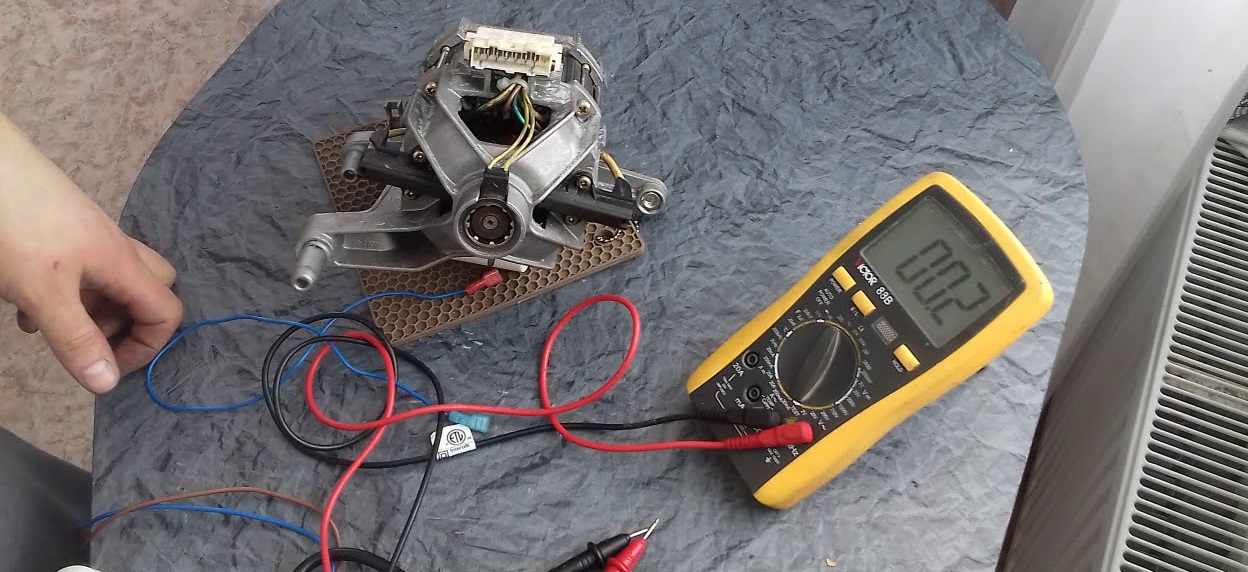

Motorelemente mit einem Tester prüfen

Liegt die Ursache der Störung in der Rotor- oder Statorwicklung, lässt sich dies anhand der Besonderheiten des Motorbetriebs erkennen: Die Leistung ist eher schwach, es treten Fremdgeräusche auf und im Probelauf wird der Motor sehr heiß. Ein Multimeter hilft Ihnen, diese Vermutung zu überprüfen. Es muss für die Widerstandsmessung konfiguriert sein. Gehen Sie nun wie folgt vor:

- Finden Sie den Motorpass, in dem Referenzmesswerte angegeben sind. Als nächstes bringen Sie die Multimetersonden nacheinander an den Rotorlamellen an. Werteunterschiede sollten nicht mehr als 0,5 Ohm betragen und die Werte selbst sollten den Referenzwerten entsprechen. Bei einer Abweichung liegt ein Windungskurzschluss vor;

- Wenn Sie keinen Reisepass haben, können Sie versuchen, das Problem auf taktile und charmante Weise festzustellen. Reicht der Widerstand in den Lamellen nicht aus, erhöht sich die Stromstärke, was zu einer Erwärmung der Lamellen führt, das spüren Sie mit den Fingern. Gleichzeitig entsteht ein charakteristischer Brandgeruch;

- Wenn der Widerstand hingegen während des Wählens außerhalb der Skala liegt, deutet dies auf einen Bruch in einer der Wicklungen hin;

- Jetzt müssen Sie nach dem gleichen Schema den Motorstator klingeln lassen. Führen Sie Widerstandsmessungen zwischen den Wicklungskontakten durch.

- Jetzt müssen Sie den Kurzschluss der Wicklungen zum Statorgehäuse prüfen. Bringen Sie eine Multimetersonde am Eisenteil des Stators und die andere nacheinander an allen Schleifringen an.

Wenn der Stator ohne Unterbrechung arbeitet, ist der Widerstandswert sehr hoch und erreicht höchstwahrscheinlich Hunderte von Mega-Ohm.

Sind die Lamellen intakt?

Die Rotorlamellen werden durch ein spezielles Klebematerial daran gehalten. Wenn der Rotor blockiert oder ein Kurzschluss zwischen den Windungen entsteht, kommt es zu einer starken Erwärmung und die Lamellen beginnen sich abzulösen. Es ist auch möglich, dass der Kontakt im Rotorabschnitt gebrochen ist.

Manchmal entstehen auf den Lamellen kleine Kerben, die dazu führen, dass die Bürsten schneller verschleißen und starke Funken erzeugen. Die Gründe für einen solchen Ausfall können ein Blockieren des Rotors oder der Start des Waschvorgangs bei geöffneten Trommelklappen bei Maschinen mit vertikaler Beladung sein.

Sind die Bürsten intakt?

Die Bürsten sind Teil des Motors und müssen daher zur Diagnose von dort entfernt werden. Schauen wir uns den Algorithmus am Beispiel einer Toplader-Waschmaschine von Bosch an. Die Bosch-Hersteller verwenden in allen ihren Modellen Standard-Kollektormotoren, daher sind die unten beschriebenen Informationen für die überwiegende Mehrheit der Besitzer von Waschmaschinen relevant.

- Bauen Sie den Motor aus und platzieren Sie ihn so, dass Sie bequem damit arbeiten können.

- Bei älteren Motormodellen befanden sich die Bürsten unter der oberen Abdeckung, so dass man den Motor ausbauen musste, um an sie zu gelangen. Wenn es sich bei Ihrem Motor um einen solchen Motortyp handelt, markieren Sie mit etwas die Position der Befestigungsschrauben am Gehäuse und am Stator, bevor Sie diese zerlegen. Sie können einen hellen Marker verwenden oder die Markierungen mit einem scharfen Gegenstand einritzen.

Wenn Sie bei der späteren Montage die Seiten verwechseln, gerade beim Starten des Fahrzeugs, werden Sie mit der Tatsache konfrontiert, dass die Spule des Tachogenerators durchbrennt. Der Tachogenerator ist für die Motordrehzahl verantwortlich, die Spule selbst ist auf einen haardicken Draht gewickelt. Im Fehlerfall wird nicht den Bürsten, sondern der Spule Spannung zugeführt, was zum Durchbrennen führt.

Notiz! Natürlich können Sie die Statorspule wieder an ihren Platz bringen, aber Sie können nicht nur die Motordrehzahl regulieren, auch wenn der Motor selbst recht gut funktioniert.

- Bei modernen Motoren können die Bürsten ohne Demontage ausgebaut werden. Suchen Sie die der Welle gegenüberliegende Seite des Motors. Dort sehen Sie spezielle Pads, an die jeweils ein Draht angeschlossen ist. Um die Bürste zu entfernen, entfernen Sie den Anschluss vom Pad, indem Sie ihn mit einem scharfen Gegenstand abhebeln.

- Auf der Website sehen Sie zwei kleine Nischen. Bewegen Sie das Pad nach links, sodass die Kerben mit den Metallseiten übereinstimmen, die die Bürste halten.

- Haken Sie die Bürste mit etwas ein und nehmen Sie sie heraus.

Schauen Sie sich nun das Produkt genau an. Neue Bürsten haben eine Länge von etwa 35 Millimetern, lange im Einsatz befindliche Bürsten sind 5-10 Millimeter lang. Bestimmen Sie anhand dieser Informationen, ob Ihre Bürste noch betriebsbereit ist.

Fehlerbehebung bei Motorproblemen

Alle oben beschriebenen Probleme lassen sich ganz einfach mit eigenen Händen beheben. In der folgenden Anleitung führen wir Sie vom Einfachen zum Komplexen, beginnend mit Pinseln.

Es macht keinen Sinn, den Installationsprozess im Detail zu beschreiben, da er intuitiv ist. Als letzten Ausweg wiederholen Sie die oben beschriebenen Schritte in umgekehrter Reihenfolge.Zu den Details selbst sollten jedoch noch ein paar Worte gesagt werden.

Fast alle in Fabriken hergestellten Bürsten sind geklebt, und nur wenige Menschen schaffen es, im Einzelhandel Originalersatzteile zu finden.

Aber es gibt ein Dutzend solide Elemente von Drittherstellern in den Regalen der Geschäfte, und das verwirrt den normalen Benutzer. Darüber hinaus empfehlen einige Meister im Internet aktiv die Verwendung von geklebten Pinseln aufgrund ihrer Weichheit, aber es ist einfach nicht möglich, in der Praxis zu überprüfen, ob dies wahr ist oder nicht, also sollten Sie sich nicht wundern: Nehmen Sie, was Sie finden.

Die nächstschwierigste Reparatur sind die Rotorlamellen. Wenn das Problem fortgeschritten ist und die Ablösung der Lamellen zu stark ist, kann der Rotor nicht repariert werden. Wenn sich die Lamellen jedoch nur um +- 0,5 mm abgeschält haben, hilft eine Drehrille.

- Befestigen Sie den Rotor gut an der Maschine.

- Starten Sie die Maschine.

- Richten Sie die Dicke aus.

- Nach Abschluss des Vorgangs müssen die Lücken zwischen den Lamellen gründlich gereinigt werden, damit dort kein Fleck zurückbleibt.

- Als nächstes testen Sie den Widerstand der Lamellen mit einem Multimeter. Sollte der Kurzschluss weiterhin bestehen, wiederholen Sie den Abisoliervorgang, bis der Kurzschluss vollständig behoben ist.

Aufmerksamkeit! Diese Reparaturmethode ist von kurzer Dauer, da sie die Folgen des Problems beseitigt und nicht das Problem selbst und nicht seine Ursache; Ein reparierter alter Verteiler wird definitiv nicht besser funktionieren als ein neuer Werksverteiler.

Was sollen diejenigen tun, deren Lamellen mehr als 0,5 mm abgeplatzt sind oder sich ganz gelöst haben? Entsorgen Sie den alten Rotor gerne. Es ist praktisch nicht mehr zu reparieren. In seltenen Fällen kann etwas getan werden, aber ohne spezielle teure Ausrüstung geht es nicht. Was die Stator- und Rotorwicklungen betrifft, sind Reparaturen wieder möglich, jedoch wirtschaftlich nicht vertretbar. Sie können es nicht mit Ihren eigenen Händen tun; Sie müssen jemanden suchen, der bereit ist, die Wicklung neu zu wickeln, aber dafür einen solchen Preis verlangt, dass es einfacher ist, einen neuen Motor zu kaufen und sogar einen Techniker für die Installation zu bezahlen.

Interessant:

Leserkommentare

- Teilen Sie Ihre Meinung – hinterlassen Sie einen Kommentar

Einen Kommentar hinzufügen