Wie prüfe ich den Motor einer Bosch-Waschmaschine?

Wenn die Bosch-Waschmaschine nach dem Drücken der „Start“-Taste und dem Einfüllen von Wasser stillsteht, bedeutet dies, dass sich die Trommel nicht drehen kann. Es ist unmöglich, den Grund für die Bremsung sofort zu benennen: Sie müssen eine umfassende Diagnose vom Antriebsriemen über die Platine bis zum Motor durchführen. Es ist besser, sich nicht zu Hause mit dem Steuermodul zu beschäftigen – es ist zu riskant, aber fast jeder kann ohne spezielle Schulung mit dem Motor umgehen. Sie müssen lediglich den gegebenen Anweisungen folgen.

Wenn die Bosch-Waschmaschine nach dem Drücken der „Start“-Taste und dem Einfüllen von Wasser stillsteht, bedeutet dies, dass sich die Trommel nicht drehen kann. Es ist unmöglich, den Grund für die Bremsung sofort zu benennen: Sie müssen eine umfassende Diagnose vom Antriebsriemen über die Platine bis zum Motor durchführen. Es ist besser, sich nicht zu Hause mit dem Steuermodul zu beschäftigen – es ist zu riskant, aber fast jeder kann ohne spezielle Schulung mit dem Motor umgehen. Sie müssen lediglich den gegebenen Anweisungen folgen.

Motor ausbauen und testen

Fast jeder kann den Motor einer Bosch-Waschmaschine überprüfen, es empfiehlt sich jedoch, sich vor Arbeitsbeginn mit dem „Objekt“ vertraut zu machen. Alle Bosch-Modelle sind mit kompakten und leistungsstarken Bürstenmotoren ausgestattet, die im Gegensatz zu Invertermotoren einen Antriebsriemen benötigen. Ein elastisches Band verbindet die Trommelscheibe und den Motor und ermöglicht so das Abwickeln des Mechanismus.

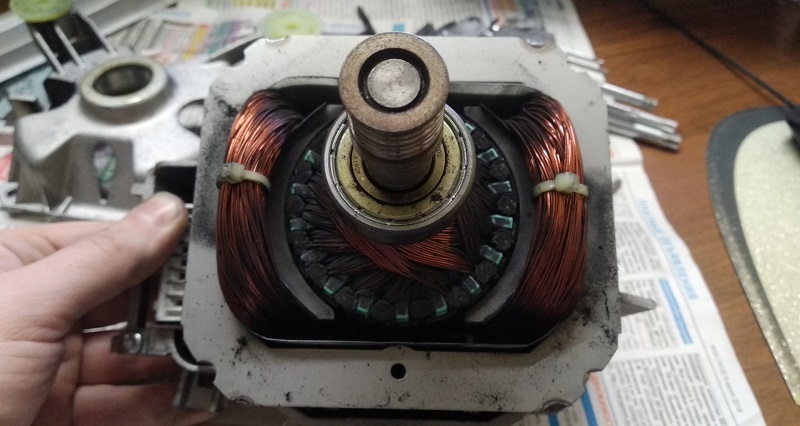

Der innere Aufbau des Motors besteht aus Rotor, Stator und Wicklung. An der Karosserie sind elektrische Bürsten angebracht, daneben befindet sich ein Tachogenerator, der die Beschleunigungsgeschwindigkeit steuert. Nachdem Sie sich mit dem Design des Motors vertraut gemacht haben, können Sie mit der Überprüfung beginnen. Vor dem Test müssen Sie das Gerät jedoch aus der Waschmaschine nehmen.

Wir gehen so vor:

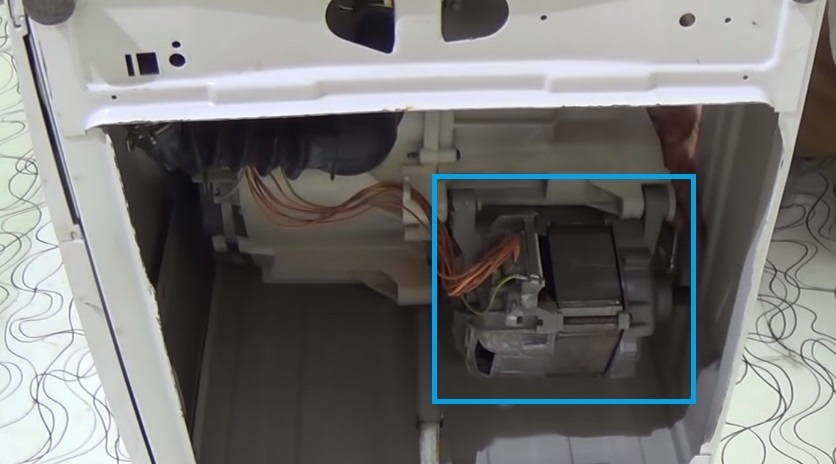

- Entfernen Sie die Rückwand des Gehäuses, indem Sie die entsprechenden Befestigungselemente lösen.

- Trennen Sie den Antriebsriemen, indem Sie die Riemenscheibe mit der zweiten Hand drehen und gleichzeitig festziehen.

- Lösen Sie die angeschlossene Verkabelung.

- Lösen Sie die Halteschrauben und nehmen Sie es unter hin- und herbewegenden Bewegungen vom Sitz ab.

Lesen Sie vor dem Zerlegen der Waschmaschine die Werksanweisungen und die Elektrodokumentation.

Dann fahren wir mit der Überprüfung des Motors fort.Wir führen einen Draht von der Rotorwicklung zum Stator und legen dann eine Spannung von 220 Volt an den Stromkreis an. Der Beginn der Drehung des Motors zeigt die Funktionsfähigkeit des Geräts an, das Ausbleiben einer Reaktion weist darauf hin, dass eine Panne aufgetreten ist.

Das Testen eines Motors mit Spannung hat auch seine Nachteile. Auf diese Weise ist es beispielsweise nicht möglich, die Fähigkeit des Motors zu testen, bei unterschiedlichen Drehzahlen zu arbeiten. Der zweite „Minuspunkt“ ist ein hohes Risiko, da der direkte Anschluss mit einer Überhitzung des Geräts und anschließendem Kurzschluss behaftet ist. Zwar können Sie die Wahrscheinlichkeit einer Beschädigung des Elektromotors verringern, indem Sie ein Heizelement anschließen, das sich bei Stromverlust erwärmt und so den Motor schützt.

Die Motorprüfung beschränkt sich nicht auf nur eine Prüfung. Es ist auch notwendig, den Zustand der elektrischen Bürsten, Lamellen und Wicklungen zu beurteilen.

Überprüfen Sie unbedingt die Bürsten

Schuld an Trommelbremsen sind häufig Elektrobürsten. Es gibt zwei davon, sie werden seitlich am Motor angebracht und glätten die vom Gerät ausgehende Reibungskraft. Dabei handelt es sich um rechteckige Metallgehäuse mit Carbonspitzen im Inneren. Während des Betriebs sind die „Kohlen“ abgenutzt und müssen ersetzt werden.

Die Aufgabe des Technikers besteht darin, die Länge der Carbonspitzen zu überprüfen. Dazu werden die Bürsten ausgebaut und nach folgendem Schema überprüft:

- Lösen Sie die Schrauben, mit denen die Gehäuse befestigt sind.

- Spannen Sie die Federn und hängen Sie die Elektrobürsten aus.

- Lösen Sie jedes Gehäuse.

- Messen Sie die Länge der „Kohlen“.

Die Mindestlänge der Aufsätze beträgt 1,5-2 cm. Sind die Bürsten stärker abgenutzt, ist ein Austausch erforderlich. Nur ein paar Teile sind verändert, auch wenn das zweite praktisch unbeschädigt ist. Analoge werden anhand der Seriennummer des Motors oder der Waschmaschine ausgewählt. Um bei der Auswahl der Komponenten keinen Fehler zu machen, empfiehlt es sich, mit zerlegten Mustern in den Laden zu kommen.

Andere Motorteile

Auch die Lamellen und die Wicklung bedürfen einer Kontrolle. Die ersten sind Metallplatten, die Elektrizität an den Rotor übertragen. Sie werden direkt auf die Welle geklebt, können sich jedoch mit der Zeit ablösen und die Stromübertragung beeinträchtigen. Bei geringfügigen Ablösungen ist Schleifen angezeigt, bei starken Ablösungen ist nur ein Austausch des Motors angezeigt.

Als nächstes folgt die Wicklung. Bei einer Unterbrechung entsteht ein Kurzschluss, der Motor überhitzt, der Thermistor löst aus und der Mechanismus wird abgeschaltet. Überprüfen Sie die Integrität der Verkabelung mit einem Multimeter:

- Widerstandsmessung aktivieren;

- Platzieren Sie die Sonden auf der Motorwelle.

- Wir vergleichen das Ergebnis mit der Norm von 20-200 Ohm (bei weniger als 20 handelt es sich um einen Kurzschluss, bei mehr als 200 um einen Bruch).

Auch der Stator wird getestet, allerdings nur mit Summer. Wenn ein Wicklungsbruch festgestellt wird, reicht eine Reparatur nicht aus – der Motor muss ausgetauscht werden.

Interessant:

Leserkommentare

- Teilen Sie Ihre Meinung – hinterlassen Sie einen Kommentar

Einen Kommentar hinzufügen